东莞市宇熙精密连接器有限公司

关注宇熙抖音

13556645970

每台电动机器都装有电线、连接器和精密电子设备,如电路板和传感器。这些部件承受着来自恒定振动、物理张力缓冲、磨损和冲击等多种应力。这些应力可能会损坏零件,如果没有一定程度的保护,它们将无法使用。零件也会暴露在湿润、潮湿和环境污染物中,这些污染物会影响其有效运行。

为了保护元件免受损坏,许多制造商正在转向低压成型(LPM)工艺,也称为热熔成型工艺,这种工艺将注塑成型的速度和简单性,与铸件的强度和耐久性进行了结合。它被应用于密封组件,能够减轻使用过程中的应力和张力,并可将敏感的电气或光纤组件进行完全灌封和封装。

在注塑成型中,热塑性材料在高温下熔化,然后在非常高的压力下被压入金属模具中,直到材料冷却并硬化。注塑成型通常用于制造大量的独立部件。热塑性塑料可以围绕结合到模具中的任何组件成型,而且不粘附到组件上或形成永久性粘合。

使用粘合剂技术,LPM与零部件形成永久性粘合。在LPM中,颗粒形式的热熔聚酰胺粘合剂被加热至180-240℃的温度。这些粘合剂没有真正的熔点;相反,它们具有相对宽的软化和玻璃化转变范围。一旦充分软化,粘合剂的粘度就会徘徊在3,000厘泊左右,材料就可以注入了。制造商将待密封的部件放入专门设计的模具中,并将模制材料注入模腔中,从而封闭并粘接到部件上。聚酰胺LPM的注射压力范围仅为25至500psi,远低于注射成型所需的1,500至15,000psi压力。这使得该工艺足够温和,适用于最脆弱的部件。

图1.热熔聚酰胺粘合剂以颗粒形式提供。

LPM模塑材料在室温模具内快速冷却10到50秒。在冷却过程中就建立了粘合剂与基材的连接。新封装和粘合的部件可以从模具中取出并立即使用。

LPM材料和设备

LPM热熔粘合剂是单组分、无溶剂的聚酰胺,在室温下是固体。源自可再生资源(如大豆、油菜籽和向日葵)的天然脂肪酸原料,它们是绿色和可持续的。由于废料可以重新熔化和重复使用,因此LPM工艺可以减少浪费。

LPM粘合剂具有UL 94-V0安全等级,具有自熄性,在成型过程中不会排放或释放有毒烟雾。它们无毒且可回收,不含金属填料,可作为热绝缘体和电绝缘体。

聚酰胺比其他热熔体系更硬、更坚韧,具有与塑料相似的性能特征。LPM热熔胶不是形成将两个基板粘合在一起的薄膜,而是形成粘合剂,整个组件被封装,成为元件三维形状的一部分,并形成防水、耐化学品的密封。由于所有这些优点,LPM热熔胶可用于完全替代热塑性外壳。

图2.LPM热熔胶形成粘合剂,将整个组件进行封装,成为组件三维形状的一部分,形成防水、耐化学腐蚀的密封。

聚酰胺热熔胶具有其他优点。许多材料是抗紫外线的,改善了户外应用的性能,例如太阳能设备。它们具有出色的热循环性能和耐温性,可在极冷(-40℃)和高温(150℃)下有效运行。配方具有不同程度的硬度、耐磨性和抗冲击性,以及通透度和光学透明度。这些材料对PVC和其他难以粘合的材料具有良好的附着力。它们可以进行标签和标记叠印,并且可以接受压敏标签的应用。

自动化成型机每年可生产2万至100万个零件。设备的价格范围从手动系统的2万美元到大型自动化系统的10万美元。系统操作如下:首先,热熔颗粒在罐中软化;第二,齿轮泵产生的压力迫使熔化的材料通过加热的软管和注射头进入铝模腔;第三,材料在腔体内冷却和硬化;第四,分离模具组以释放模制部件。

图3.聚酰胺热熔胶具有出色的热循环性能和耐温性。

虽然热熔成型的材料成本往往高于注塑成型材料,但其他节省可以弥补材料成本。用于注射成型的分配设备和相关的模具组(通常由钢制成),比用于热熔模塑的设备和模具组(通常由铝制成)昂贵得多。由于铝具有优异的散热性能,因此LPM循环时间极短。加工压力低得多,热熔模塑部件可在短短10秒内脱模。由于没有化学固化过程,在室温下发生凝固,从而可以节约能源并消除模塑后的热变形。

设计注意事项

模具不是现成的零件;相反,它们是定制设计和原型设计,因此模塑组件可以达到所需的精确形状。有关模具设计的帮助,制造商应在成型过程中求助于他们的设备合作伙伴。

LPM的模具组件与注塑模具类似,被用于简易地喷射部件,并允许空气和热量逸出。通常由铝而不是钢制成,每个模具在模具的上半部分的最高点处具有通气孔。为了实现最快的加工速度,模具具有释放点,通过机械方式或操作员帮助,可以轻松弹出模制零件。当释放点位于连接器等坚固部件上而不是主要由模制材料制成的区域时,弹射最容易。

成功的热熔成型需要将部件完全封装在LPM材料中,使其不易受潮湿和环境污染。部件应在模具中居中以便于封装,并在冷却过程中和之后使弯曲最小化。对于必须允许电缆弯曲的垫圈等部件,工程师应专门为部件设计模具,以使弯曲远离密封区域。

典型应用

LPM可以替代其他装配方法,以加速处理并提高最终产品的可靠性。虽然LPM不是所有封装挑战的答案,但它对于易碎连接器(如焊接或压接接头和电路板)尤其有效。

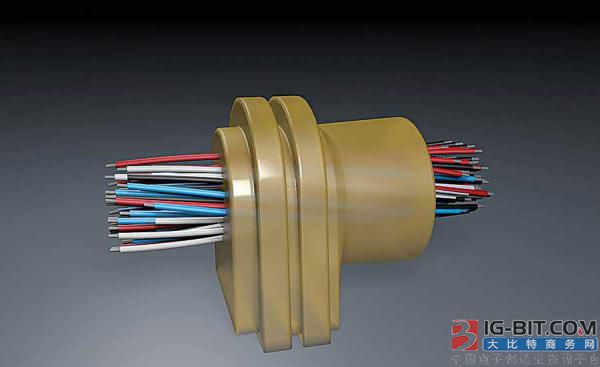

对于灌封连接器和开关,LPM材料可包覆连接器和整个电缆。热熔胶可保护连接器的触点免受水、油和其他污染物的影响,减轻电缆的张力和应力,提高产品的美观性。LPM比使用热缩管或注塑成型密封更可靠,因为成型材料能够与连接器或开关形成持久的粘合。

图4.施加用于张力缓冲的热熔聚酰胺材料之前(左)和之后(右)的连接器情况。

控制系统和传感器可以使用LPM直接包覆成型,而不会损坏敏感的电子元件。在单个处理步骤中,LPM可以取代必须进行封装以保护设备的外壳(housing)、壳体(casing)和接线盒。

由LPM热熔胶制成的衬套和垫圈通常用于电缆束中,以取代将电线固定到位并提供应力消除的橡胶衬套。LPM衬套为电缆提供了一个电线夹,可以简单快速地定位在非常复杂的电缆线束上。LPM衬套不是像橡胶衬套那样被拉到复杂的电缆束上,而是在目标位置就地制造,热熔粘附在电缆上。粘合剂和电缆之间的连接是不透水的。

图5.由LPM热熔胶制成的衬套和垫圈可以替代由橡胶制成的类似零件。

LPM材料还适用于各种户外应用的天线、电池和线圈的环境保护。包覆成型可保护这些金属部件免受天气、湿气和环境污染。

本文出自大比特资讯(www.big-bit.com),转载请注明来源